除尘器滤料的发展应用及火力发电厂工作原理

工业除尘技术的主要目的是降低烟气颗粒物的排放、减少大气污染。其中,袋式除尘技术因其在除尘效率、设备要求等方面的优点而备受青睐。作为除尘器的核心,滤袋的性能直接关系到除尘器的使用状况,其性能的优劣及使用寿命的长短直接决定了除尘效果的好坏,防止滤袋由于各种原因造成的破损或失效,对提高整个设备的稳定运行,减少设备的运行成本,满足环保排放要求具有重要的意义。其中含聚苯硫醚纤维的滤料以其耐热、力学性能稳定、绝缘性好、耐摩擦等优点而成为滤料的主要产品之一。然而,在设备运行过程中难免会碰到滤袋破损或者失效等情况,通过对破损滤袋进行综合分析,总结得出滤袋失效破损的原因,有助于对布袋除尘器进行改进和完善,调整符合滤袋运行工况的较佳运行参数,较大限度地延长滤袋使用寿命,减少运行成本,降低风险,烟尘稳定达标排放和稳定生产。

【一】、除尘布袋滤料的发展应用

除尘布袋滤料的发展应用,也和布袋收尘器的发展密切相关。目前的环保标准,电厂除尘布袋要求排放浓度在几十毫克/标立方米以下,从集尘性能来说,一般只有布袋收尘器和静电除尘器可以胜任。静电除尘器在运行中的压力损失低,在电力、钢铁、水泥、纸浆行业风量的集尘中用的较多,其他中大风量的用途方面,现在己被布袋收尘器所取代。布袋除尘设备操作简单,占集尘装置的85%,在50多个行业中使用。

在日本袋式过滤器滤材年消耗量中,57%为非织造毡材,43%为机织布。所用纤维有一般普通纤维和纤维两类,前者如聚酷、聚丙烯、尼龙等,后者为玻璃纤维、间位芳族聚酞胺、聚苯硫密(PPS)和聚四氟乙烯(PTFE)等。总量中纤维占51%,一般普通纤维占49%0其中针刺毡发展,主要在修建高速公路中的沥青搅拌尾部除尘器的滤料和用于高炉煤气净化布袋收尘器的滤料增长较快。电厂除尘布袋用于垃圾焚烧炉和燃煤锅炉烟气净化的、的针刺毡和机织滤料也刚刚起步。729滤料聚酷机织布,是布袋收尘器低能清灰的选滤料,也是目前的国内企业生产的主要机织滤布。还有几家企业将聚四氟乙烯微孔薄膜复合在机织布滤料上,针对与机织覆膜滤料,现在有数家企业在生产,其中一家用日本帝人公司的美塔斯,还有几家使用玻璃纤维出玻璃纤维机织覆膜滤料。

【二】、火力发电厂布袋除尘器的工作原理

火力发电厂布袋除尘器经历过从干式旋风除尘—多管旋风除尘—麻石水膜除尘—静电除尘的过程。目前,随着对环境保护的重视程度和环境保护要求的日益提高,以及除尘滤袋的国产化和使用寿命的延长,火力发电厂锅炉尾部除尘又有回到布袋除尘的趋势。

除尘滤袋也称为过滤式除尘器,是一种干式除尘器,它是利用纤维编制物制作的袋式过滤元件来捕集含尘气体中固体颗粒物的除尘装置。其作用原理是尘粒在绕过滤布纤维时因惯性力作用与纤维碰撞而被拦。细微的尘粒(粒径为1微米或小)则受气体分子冲击(布朗运动)不断改变着运动方向,由于纤维间的空隙小于气体分子布朗运动的路径,尘粒便与纤维碰撞接触而被分离出来。其工作过程与滤料的编织方法、纤维的密度及粉尘的扩散、惯性、遮挡、重力和静电作用等因素及其清灰方法有关。滤布材料是单机袋式除尘器的关键,性能良好的滤布,除特定的致密度和透气性外,还应有良好的耐热性及较高的机械强度。耐热性能良好的纤维,其耐热度目前已可达到连续温度190℃,瞬间温度200℃。

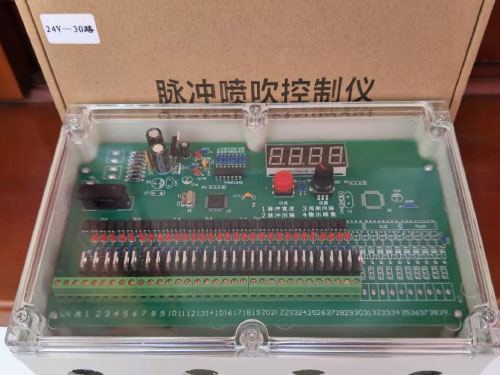

袋式收尘器按其清灰方式的不同可分为:振动式、气环反吹式、脉冲式、声波式及复合式等五种类型。其中脉冲反吹式根据反吹空气压力的不同又可分为:高压脉冲反吹和低压脉冲反吹两种。脉冲清灰袋式收尘器由于其脉冲喷吹强度和频率可进行调节,清灰效果好,是目前世界上应用较为广泛的除尘装置。

脉冲反吹袋式收尘器原理是含尘气体从袋式收尘器入口进入后,通过烟气分配装置均匀分配进入除尘滤袋,当含尘气体穿过除尘滤袋时,粉尘即被吸附在滤料上,而被净化的气体则从除尘滤袋内排除。当吸附在滤料上的粉尘达到厚度时,电磁阀开启,喷吹空气从除尘滤袋出口处自上而下与气体排除的相反方向进入除尘滤袋,将吸附在除尘滤袋外表而的粉尘清落至下而的灰斗中。